Rétrofit d'une presse 2800 Tonnes

Dernièrement, un client nous a sollicité pour rétrofiter sa presse de 2800T. Cette maintenance préventive a nécessité une grande coordination entre les différents intervenants (client / sous-traitant), notamment lors de la mise en place de la chemise dans la presse.

Un travail de précision en amont et sur le chantier

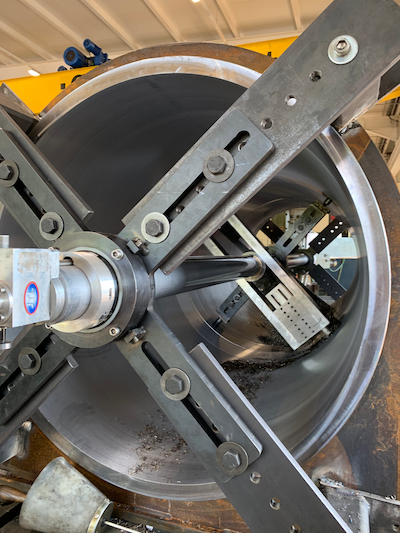

Pour mener à bien cette intervention nous devions tout d’abord concevoir la chemise destinée à être mise en place dans la presse. Pour ce faire, nous avons réalisé en atelier un alésage de 1016 mm avec une tolérance de 2/10 sur une longueur de 3200 mm.

Notre aléseuse portative a été mise en géométrie à l’aide d’un laser tracker afin assurer une très grande précision. En effet, cette machine permet de réaliser de manière précise et rapide des prises de cotes en 3 dimensions. La géométrie finale est restée dans une tolérance de 4/100 sur toute la longueur et le diamètre de la pièce.

Le laser tracker a ensuite été utilisé sur site, chez notre client pour réaliser la prise de cotes avant le démontage de l’ancienne chemise, puis lors de la mise en place de la nouvelle afin de réaliser un travail ultra- précis !

Pour insérer la chemise dans la presse, nous avons procédé à un emmanchement à froid. Il s’agit d’une technique qui consiste à jouer sur le volume des métaux qui augmente ou diminue en fonction des variations de températures. L’opération consiste donc à refroidir une pièce jusqu’à provoquer son retrait ; celle-ci est ensuite mise en place et à son retour à température ambiante, elle se dilate et elle reprend ses cotes initiales.

Pour notre opération, la chemise d’environ 4 500Kg à été trempée dans un bain de 9 000 litres d’azote liquide pendant plusieurs heures jusqu’à atteindre la température de – 160 degrés.

Une fois la pièce rétractée, elle a été manutentionnée et mise en place à l’aide de vérins à l’intérieur de la presse.

Une grande adaptabilité…

Nous disposons d’un grand nombre de machines en atelier et d’un important parc de machines d’usinage sur site. Ce qui nous permet de nous adapter en toutes situations ! Nous disposons aussi de différents moyens de levage : grue, bras de grue ; qui nous permettent plus de souplesse et de prendre en charge la totalité du chantier.

Par exemple, sur ce chantier, nous avons pu manutentionner la pièce à refroidir avec notre bras de grue.

La sécurité avant tout !

Nous accordons une grande attention à la sécurité. Chaque chantier fait l’objet d’une analyse approfondie afin de déterminer les risques et nous cherchons des solutions pour que chacun travaille en toute sécurité.

Depuis 2019, nous sommes certifiés MASE. Il s’agit d’un système de management dont l’objectif est l’amélioration permanente et continue des performances Sécurité Santé Environnement des entreprises.

Par exemple, sur ce chantier, nous avons longuement travaillé en amont avec le client et notre sous-traitant Air Liquide pour aniticiper toutes situations susceptibles d'être dangereuses. Notamment, l'utilisation de l'azote liquide qui présentait de nombreux risques (anoxie, projections cryogéniques etc…). Nous avons donc travaillé avec les différents acteurs du chantier pour veiller à la sécurité de chacun.